小(xiǎo)知(zhī)識

煉化企業的核心裝置介紹及流程說明

1 總流程

總加工(gōng)流程屬于煉油加工(gōng)中(zhōng)提綱攜領的部分(fēn),認識煉廠要從整個宏觀角度入手。在總加工(gōng)流程方面,主要包括總加工(gōng)規模,全廠裝置構成,全廠物(wù)料平衡等内容。總加工(gōng)流程是原油的加工(gōng)路線的反映,相比較過去(qù)的傳統加工(gōng)路線,當下(xià)比較流行的是全加氫路線、或是乙烯、芳烴路線,脫碳加工(gōng)路線已漸成爲昨日黃花。确定加工(gōng)路線之後,由重到輕的組份如渣油、蠟油、柴油、煤油、石腦油、液化氣的加工(gōng)走向需要我(wǒ)(wǒ)們着重關注。同時還要關注的是每一(yī)類餾分(fēn)油的加工(gōng)采用的是什麽樣的技術,以及該技術的先進性。

全廠五大(dà)平衡:裝置總加工(gōng)路線确定後,我(wǒ)(wǒ)們需要了解包括全廠物(wù)料平衡、全廠氫平衡、全廠硫平衡、全廠燃料平衡、蒸汽平衡以及全廠汽柴油調和組份的平衡是如何實現和運行的。

2 煉油裝置分(fēn)類

原油加工(gōng)裝置:原油的選擇是煉廠設計的根本出發點,由于全球原油品種高達兩千餘種,不同品種的原油性質各異,因此對應不同的原油性質,其加工(gōng)流程和設計要求也會有一(yī)定的差異,同時對全廠的産品結構、産品質量、設備防腐、公用工(gōng)程的要求等帶來較大(dà)影響,因此我(wǒ)(wǒ)們在觀察一(yī)個煉廠時,首選需要确認,這個煉廠是基于何種或是哪幾種原油來設計的,以此來了解這個煉廠的加工(gōng)特點。原油的加工(gōng)裝置在選擇上非常簡單,無非是常壓蒸餾和常減壓蒸餾,一(yī)般而言常減壓裝置在設計時對原油的酸值和硫含量兩項内容都進行了設防。對于原油品質設計較重的企業,常減壓蒸餾是必然的選項,有的企業會更進一(yī)步,選擇帶有帶有減壓深拔功能的裝置,如青島煉化。常減壓裝置:常減壓裝置在生(shēng)産上是一(yī)個純粹的物(wù)理過程,不使用任何催化劑。裝置由換熱部分(fēn)、電脫鹽部分(fēn)、初餾部分(fēn)、常壓和減壓蒸餾部分(fēn)組成,其産品基本是送往下(xià)遊的中(zhōng)間産品,如不凝氣、石腦油、煤油、柴油、蠟油和減壓渣油。石腦油和氣體(tǐ)送往輕烴回收裝置回收輕烴,同時将石腦油分(fēn)離(lí)出輕重組份送往下(xià)一(yī)裝置。煤油、柴油送往加氫裝置,蠟油要麽送往催化裂化,要麽送往加氫裂化或是蠟油加氫。渣油也有不同的去(qù)向,按不同加工(gōng)路線,分(fēn)别送往渣油加氫或是延遲焦化。

渣油加工(gōng)裝置:渣油的走向是區分(fēn)煉廠不同加工(gōng)路線的重要因素,要麽走加氫,要麽走脫碳,即焦化。從組成上,渣油分(fēn)爲常壓渣油和減壓渣油。常壓渣油一(yī)般作爲催化裂化的原料摻雜(zá)加工(gōng),或者作爲渣油加氫的原料。減壓渣油可以去(qù)重油催化裂化、焦化、渣油加氫、溶劑脫瀝青等裝置。

渣油加氫裝置:

目前在重油輕質化的大(dà)潮中(zhōng),渣油加氫成爲各企業重點關注的裝置。從工(gōng)藝層面,渣油加氫分(fēn)爲固定床、沸騰床和漿态床。其區别主要體(tǐ)現在反應部分(fēn)。總體(tǐ)而言,裝置由反應部分(fēn)、分(fēn)餾部分(fēn)和公用工(gōng)程部分(fēn)組成。原料爲減壓渣油及部分(fēn)催化油漿,産品包括加氫渣油及部分(fēn)石腦油、柴油,加氫渣油後續将送往催化裂化作爲原料再加工(gōng)。

渣油加氫在重油加工(gōng)中(zhōng)具有重要地位,但也存在投資(zī)較大(dà)、操作費(fèi)用較高的特點,同時對于設備有較爲苛刻的要求。

焦化裝置:

延遲焦化是一(yī)種主要的重油加工(gōng)工(gōng)藝,通過熱裂化和縮合反應使重質烴類輕質化。焦化裝置具有投資(zī)和操作費(fèi)用低、流程簡單、技術成熟、原料适應性強、柴汽比高等優點,能處理包括直餾渣油、裂解焦油,脫油瀝青、煤焦油、澄清油、減粘渣油等多種重質、劣質原料,因此,在傳統的脫碳路線中(zhōng),焦化裝置号稱煉廠的垃圾桶。常規延遲焦化裝置由焦化、分(fēn)餾(有的包括氣體(tǐ)回收)、焦炭處理、放(fàng)空系統和冷、切焦水處理等幾個部分(fēn)所組成,在操作方面,焦化裝置可通過調節溫度、壓力和循環比等參數增加裝置的操作彈性。焦化産品包括焦炭、焦化蠟油、焦化柴油、焦化汽油以及焦化幹氣。

蠟油加工(gōng)裝置:蠟油一(yī)般去(qù)往催化裂化、加氫裂化或蠟油加氫裝置。

加氫裂化裝置:國内加氫裂化裝置以減壓蠟油和氫氣爲原料,是在煉廠内實現油化結合的重要裝置。在工(gōng)藝路線上,大(dà)體(tǐ)分(fēn)爲單段串聯、單段雙劑、平行進料、分(fēn)段進料、反序串聯等。典型的産品包括:尾油、重石腦油、柴油、航煤、輕石腦油、液化氣、幹氣等。其中(zhōng)輕石腦油和尾油去(qù)乙烯作爲原料,尾油也可作爲潤滑油的原料。重石腦油去(qù)重整生(shēng)産芳烴。航煤和加氫柴油可直接作爲産品,或者加氫柴油參與調和後出廠。

催化裂化裝置:催化裂化與加氫裂化都是對蠟油進行加工(gōng)的手段,其變化也均在裝置的前部,及反應和再生(shēng)部分(fēn)。圍繞反再工(gōng)藝和對應的催化劑,發展出了非常多的種類。從裝置構成大(dà)類上,可以分(fēn)爲反再系統、分(fēn)餾、穩定系統和三機。從工(gōng)藝路線劃分(fēn),衍生(shēng)出FCC、RFCC、DCC、MGG、ARGG、MGD、FDFCC、HCC、MIP、MIO等豐富多彩的工(gōng)藝路線。産品方面,包括輕柴油、穩定汽油、液化氣、幹氣、油漿等。輕柴油去(qù)往柴油加氫,穩定汽油去(qù)往汽油加氫或是S Zorb(汽油吸附脫硫),液化氣和幹氣去(qù)往對應的産品精制,催化油漿會有少部分(fēn)回煉,下(xià)遊如有焦化裝置則去(qù)進行摻煉生(shēng)焦,或是去(qù)往渣油加氫摻煉。近年來,由于環保的壓力,大(dà)部分(fēn)催化裂化在煙氣處理方面基本都增加了煙氣脫硫脫銷技術,其中(zhōng)脫硫技術包括EDV鈉法、國産可再生(shēng)胺法、國産鈉法等,脫硝技術以包括LoTOx臭氧、SCR等。

蠟油加氫裝置:蠟油加氫裝置一(yī)般也叫做加氫處理,其作用是經過加氫脫硫、脫氮、烯烴飽和反應,生(shēng)産硫含量小(xiǎo)于0.2%的精制蠟油作爲催化原料,副産少量柴油,石腦油。工(gōng)藝方面,包括反應部分(fēn)(含壓縮機)、分(fēn)餾部分(fēn)和公用工(gōng)程部分(fēn)。蠟油加氫與催化裂化的組合,能顯著降低催化原料的雜(zá)質含量,提高催化原料的可裂化性,改善催化裂化裝置的運行性能,同時減少煙氣的SOX、NOX排放(fàng)。

石腦油加工(gōng)裝置:石腦油是煉油與化工(gōng)結合的關鍵組份。石腦油可作爲乙烯原料和重整原料,也可作爲溶劑油和汽油調和組份。從來源上看,石腦油分(fēn)爲直餾石腦油和二次加工(gōng)的石腦油。直餾石腦油主要來自常減壓,二次加工(gōng)石腦油則來自加氫裂化、重整、焦化、渣油加氫、蠟油加氫、柴油加氫等裝置。以石腦油爲原料的裝置包括催化重整、芳烴抽提、異構化等。

催化重整裝置:催化重整是煉廠的重要生(shēng)産裝置,是在一(yī)定溫度、壓力、臨氫和催化劑存在的條件下(xià),使石腦油轉變成富含芳烴的重整生(shēng)成油,并副産氫氣的過程。重整生(shēng)成油可直接用作車(chē)用汽油的調合組分(fēn),也可經芳烴抽提制取苯、甲苯和二甲苯,副産的氫氣是煉油廠加氫裝置(加氫精制、加氫裂化等)用氫的主要來源之一(yī)。催化重整在工(gōng)藝和催化劑方面的變化也非常多,工(gōng)藝方面,分(fēn)爲半再生(shēng)重整和連續重整。在國外(wài),有UOP的重疊式和AXENS的并列式。國内方面,有我(wǒ)(wǒ)國自主開(kāi)發的低壓組合床重整工(gōng)藝(非全部連續)、連續催化重整工(gōng)藝、超低壓連續催化重整工(gōng)藝以及逆流移動床連續重整工(gōng)藝。近兩年,由于國内煉油産能過剩及國六升級的雙重壓力,不少煉化企業包括地煉,均在重整裝置上發力,爲産業升級做準備。

芳烴抽提裝置:芳烴抽提是目前在化工(gōng)領域分(fēn)離(lí)芳烴和非芳烴的最主要方法,主要用于從重整生(shēng)成油、裂解加氫汽油等汽油餾分(fēn)中(zhōng)分(fēn)離(lí)制取高純度BTX芳烴産品。工(gōng)藝方面包括原料分(fēn)餾部分(fēn)、芳烴抽提部分(fēn)、芳烴分(fēn)離(lí)部分(fēn)及公用工(gōng)程部分(fēn)。芳烴抽提技術包括液液抽提和抽提蒸餾兩種不同工(gōng)藝,液液抽提工(gōng)藝是依據溶劑對芳烴、非芳烴組分(fēn)溶解能力的不同進行分(fēn)離(lí)。抽提蒸餾工(gōng)藝則通過選擇适宜的溶劑,改變非芳烴與芳烴組分(fēn)的相對揮發度來實現精餾分(fēn)離(lí)。芳烴抽提的産品包括抽餘油、甲苯産品、C8+重整生(shēng)成油等,主要爲對二甲苯(PX)裝置提供所需的C8+重整油和甲苯原料。液液抽提工(gōng)藝根據所使用溶劑的不同,可分(fēn)爲Udex法、環丁砜法(Sulfolane)、N-甲基吡咯烷酮法(Arosolvan)、二甲基亞砜法(DMSO)及N-甲酰嗎(ma)啉法(Formex)等,其中(zhōng)應用最廣泛的是環丁砜法(Sulfolane)法。抽提蒸餾工(gōng)藝包括MORPHYLANE工(gōng)藝、環丁砜抽提蒸餾工(gōng)藝。相對而言,環丁砜抽提蒸餾工(gōng)藝應用更爲廣泛。環丁砜抽提蒸餾工(gōng)藝以美國GTC公司、美國UOP公司和石科院(RIPP)的抽提蒸餾工(gōng)藝爲代表。抽提蒸餾工(gōng)藝具有流程短、操作簡便、投資(zī)省和占地少等特點,因此近些年新建的芳烴抽提裝置多采用抽提蒸餾工(gōng)藝。

C5C6異構化裝置:烷烴異構化是生(shēng)産高辛烷值汽油組份的重要手段之一(yī),其原理是通過将原料輕質石腦油中(zhōng)的C5、C6正構烷烴轉化爲相應的支鏈異構烴,從而提高汽油的前端辛烷值,使汽油具有均勻的抗爆性能。C5、C6正構烷烴的異構化工(gōng)藝根據反應産物(wù)辛烷值的不同有多種工(gōng)藝路線,從簡單一(yī)次通過式流程、預脫異戊烷一(yī)次通過式流程、nC5循環流程到原料油完全脫異構烷烴流程等,可依據對異構化油辛烷值的要求而采用不同的工(gōng)藝技術路線。工(gōng)藝方面,有UOP的Penex異構化工(gōng)藝、Axens的Isomerization工(gōng)藝、石科院的RISO異構化技術以及華東理工(gōng)大(dà)學、金陵石化和SEI聯合開(kāi)發的異構化工(gōng)藝、安耐吉的AISO異構化工(gōng)藝等。C5C6異構化裝置主要産品爲高辛烷值的異構化油,作爲汽油調和組分(fēn)參與出廠汽油的調和。

産品精制裝置:加氫精制裝置:加氫精制是指油品在催化劑、氫氣和一(yī)定的壓力、溫度條件下(xià),含硫、氮、氧的有機化合物(wù)分(fēn)子發生(shēng)氫解反應,烯烴和芳烴分(fēn)子發生(shēng)加氫飽和反應的過程。産品精制主要包括汽油加氫精制、汽油吸附脫硫(S Zorb)、柴油加氫精制、航煤加氫精制等。除了汽油吸附脫硫(S Zorb)外(wài),其它三類加氫精制在工(gōng)藝上大(dà)同小(xiǎo)異,裝置構成基本由反應部分(fēn),分(fēn)餾部分(fēn)、氫氣壓縮機、循環氫脫硫及公用工(gōng)程部分(fēn)組成。産品爲精制後的汽油、柴油及航煤。

加氫精制方面,國内外(wài)均有相當多的工(gōng)藝及催化劑技術,其中(zhōng)主要體(tǐ)現在催化劑方面,此處就不一(yī)一(yī)羅列。

汽油吸附脫硫(S Zorb)裝置:S Zorb裝置由中(zhōng)石化當年買斷康菲石油公司專利發展而來。裝置主要由進料與脫硫反應、吸附劑再生(shēng)、吸附劑循環、産品穩定部分(fēn)、裝置内的公用工(gōng)程部分(fēn)組成。在工(gōng)藝技術層面兼具催化裂化和催化重整的特點,可将汽油的硫含量輕松降至10PPM以下(xià)。

氣體(tǐ)分(fēn)餾裝置:氣體(tǐ)分(fēn)餾是利用各組分(fēn)之間相對揮發度的不同而将不同組分(fēn)分(fēn)開(kāi)的精餾過程,主要與催化裂化裝置相匹配。裝置主要包括脫丙烷部分(fēn)、脫乙烷部分(fēn)、精丙烯部分(fēn)和公用工(gōng)程部分(fēn),主要産品有精丙烯、丙烷餾分(fēn)、混合碳四餾分(fēn)和乙烷氣。

MTBE裝置:MTBE曾經作爲一(yī)種非常好的高辛烷值汽油組份得到充分(fēn)應用,主要由催化及焦化裝置的液化氣混合碳四組份與甲醇爲原料進行生(shēng)産。MTBE生(shēng)産工(gōng)藝主要是醚化工(gōng)藝,根據醚化反應器的不同,MTBE合成工(gōng)藝主要有:固定床反應技術、 膨脹床反應技術、 催化蒸餾反應技術、 膨脹床-催化蒸餾反應技術、 混相反應技術和混相反應蒸餾技術等。在汽油調和市場上,MTBE和烷基化曾經占據了高辛烷值調和汽油組份的大(dà)部分(fēn)江山,但這一(yī)切在2017年9月13日發生(shēng)了改變。9月13日,由國家發展改革委、國家能源局、财政部等十五部委聯合印發的《關于擴大(dà)生(shēng)物(wù)燃料乙醇生(shēng)産和推廣使用車(chē)用乙醇汽油的實施方案》,要求到2020年我(wǒ)(wǒ)國全國範圍将推廣使用車(chē)用乙醇汽油。由于國六汽油中(zhōng)氧含量的限制,因此随着乙醇汽油的推廣,導緻MTBE的好日子基本也快劃上了句号。

烷基化裝置:烷基化油是一(yī)種優質汽油組分(fēn),辛烷值高,蒸汽壓低,含硫少,不含芳烴。與MTBE的凄冷不同,烷基化裝置近年來比較火(huǒ)熱。尤其是在中(zhōng)石化和中(zhōng)石油體(tǐ)系内,爲順利完成國六汽油的升級任務,兩大(dà)集團均大(dà)幅開(kāi)展了烷基化裝置的建設。烷基化方面,根據不同的工(gōng)藝路線和催化劑,演變出了十多家技術供應商(shāng)。烷基化技術按催化劑相态可分(fēn)爲液體(tǐ)酸烷基化和固體(tǐ)酸烷基化。根據所使用的催化劑不同,液體(tǐ)酸烷基化可分(fēn)爲氫氟酸烷基化、硫酸烷基化和離(lí)子液烷基化。前兩種工(gōng)藝非常成熟,已建成多套裝置運行。離(lí)子液法則是當前該領域的研究熱點,在國内已有工(gōng)業案例,中(zhōng)石化在體(tǐ)系内已規劃了多套離(lí)子液法烷基化裝置的建設。烷基化裝置在技術層面,廢酸的處理是一(yī)個重要的課題,不同的工(gōng)藝路線均要面臨這一(yī)問題。

幹氣 / 天然氣制氫裝置:幹氣及天然氣的制氫路線,主要采用輕烴蒸汽轉化技術和變壓吸附(PSA)淨化技術。輕烴蒸汽轉化工(gōng)藝具有投資(zī)省、能耗低、操作可靠性、靈活性高等優點,并且具有許多成功的工(gōng)業案例。其工(gōng)藝單元主要包括:原料預處理、烴類水蒸氣轉化、餘熱回收、一(yī)氧化碳變換、氫氣提純五部分(fēn)組成。在工(gōng)業層面,常用的轉化流程可分(fēn)爲常規轉化、預轉化、對流轉化流程三種。在淨化層面,可分(fēn)爲常規淨化和PSA淨化。

煤制氣裝置:煤制氫裝置的生(shēng)産過程爲通過将煤漿和純氫,經氣化、淨化單元後生(shēng)成純度達到97.5%左右的氫氣、酸性氣。國内外(wài)主要有代表性的先進煤氣化技術包括煤幹粉進料、水煤漿氣化、塊(碎)煤氣化等。煤幹粉進料技術包括殼牌SCGP技術、西門子GSP氣化技術、華東理工(gōng)大(dà)學與中(zhōng)石化甯波技術研究院、中(zhōng)海石油化學股份有限公司共同研發的單噴嘴粉煤氣化技術、西安熱工(gōng)院的兩段幹煤粉氣化技術等;濕法水煤漿進料包括美國GE單噴嘴水煤漿氣化技術、華東理工(gōng)大(dà)學和兖礦共同研發的多噴嘴對置氣化技術、清華大(dà)學和達立科科技公司共同研發的分(fēn)級氣流床氣化技術、西北(běi)化工(gōng)院的多元料漿技術等;

碎煤進料方面,有德國的Lurgi加壓氣化技術和英國BGC公司的BGL氣化技術。從目前已投産的煤氣化裝置運行情況來看,氣流床氣化技術的工(gōng)業化發展速度最快,其中(zhōng)以濕法進料氣化技術更爲成熟。硫磺回收裝置是解決煉廠硫平衡的關鍵一(yī)環。原油中(zhōng)帶入的硫,除了出極少量由産品帶出或是經由加工(gōng)過程中(zhōng)排放(fàng)掉外(wài),絕大(dà)部分(fēn)硫磺被硫磺回收裝置捕獲。因此,硫磺裝置的規模與煉廠所設計加工(gōng)的原油硫含量和加工(gōng)過程息息相關。硫磺回收聯合裝置包括:酸性水汽提、溶劑再生(shēng)、硫磺回收、尾氣處理、溶劑再生(shēng)、液硫成型包裝等單元。在工(gōng)藝方面,近些年主要的硫磺回收和尾氣處理工(gōng)藝主要有:Super克勞斯、SCOT 、MCRC、RAR、HCR、LS-SCOT及Super-SCOT等。國内方面,齊魯石化公司研究院和西南(nán)天然氣研究院研發的硫磺回收催化劑技術和鎮海石化工(gōng)程公司硫磺回收成套技術(ZHSR)均有很好的應用。酸性水汽提工(gōng)藝,國内普遍應用較多的有單塔加壓側線抽出汽提、單塔低壓全吹出汽提、雙塔加壓汽提三種工(gōng)藝流程。

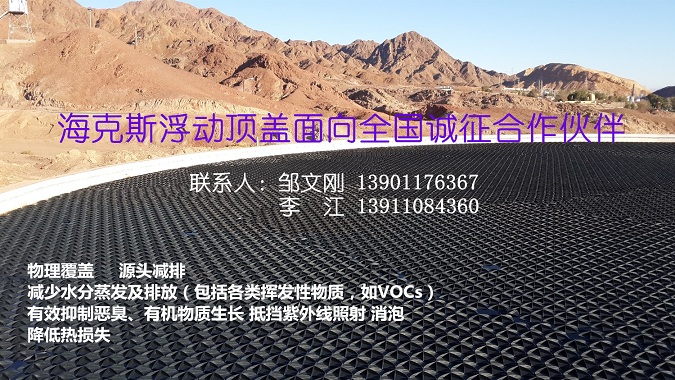

儲運系統:儲運系統是煉廠的重要組成部分(fēn),擔負着原油進廠及存儲、中(zhōng)間産品與最終産品的存儲及輸轉。儲運系統一(yī)般包括原油罐區、中(zhōng)間原料罐區、成品罐區、污油管區、泵房、低壓燃料氣回收設施、火(huǒ)炬設施、罐車(chē)洗滌設施、鐵路裝車(chē)設施及洗滌設施、化學藥劑系統等。近些年新建的煉化一(yī)體(tǐ)化企業,由于建設起點高,過去(qù)在儲運系統中(zhōng)容易被忽視的自動化系統,于企業生(shēng)産優化和管理精細化方面的要求不斷提高而得以加強。尤其是在原油進廠的調度、調和安排以及汽柴油等産品出廠的在線調和方面,逐漸采取了一(yī)些相應的技術手段予以優化。

公用工(gōng)程:系統中(zhōng)的水、電、汽、風,是維持煉廠正常運轉的重要脈絡。除鹽水、除氧水、凝結水主要供給動力站和各裝置的鍋爐、産汽設備使用,也有一(yī)部分(fēn)用于工(gōng)藝過程。生(shēng)産給水系統負責供給全廠生(shēng)産用水、循環水用水、消防用水、化驗室用水、綠化用水及沖洗地面用水等。循環水由循環水場進行管理,負責爲大(dà)部分(fēn)煉油裝置及動力系統提供循環冷卻水,各裝置使用過的循環熱水,直接返回循環水場冷卻塔進行冷卻再使用。循環水使用過程中(zhōng),可采用新鮮水或是污水處理場的回用水進行補充。爲确保煉廠生(shēng)産的穩定運行,在供電方面,一(yī)般會采用兩個獨立的電源進行供電,同時每一(yī)個獨立電源都能保證負擔起煉廠主要裝置、主要設備的用電,部分(fēn)企業具備自有發電功能,以确保企業在異常情況下(xià)的應急用電。煉廠在生(shēng)産過程中(zhōng)需要用到大(dà)量不同等級的蒸汽,因此一(yī)般在煉廠的蒸汽管網中(zhōng)均規劃了3.5MPa、1.0MPa、0.5MPa的蒸汽等級,部分(fēn)企業也有更高的9.8MPa級别的高壓蒸汽。煉廠蒸汽的來源是多方面的,包括動力站生(shēng)産的蒸汽和部分(fēn)裝置餘熱鍋爐、蒸汽發生(shēng)器生(shēng)産的不同等級蒸汽。生(shēng)産裝置使用的淨化風和非淨化風主要由空壓站提供,一(yī)般用于裝置生(shēng)産過程和儀表用風、吹掃用風等。生(shēng)産及檢修用的氧氣和氮氣則由空分(fēn)站提供。

—END—